На каждой выставке, независимо от места проведения, находится один или несколько посетителей, которые высказывают явное недовольство по поводу недостаточной твердости стали наших ножей. В качестве аргументов они приводят собственное мнение, слова других продавцов («а вот там нам сказали, что у них твердость – 90!»), мнение знакомых и собеседников на форумах. Время от времени встречаются, мягко говоря, оригиналы, заявляющие: «Докажите твердость своих изделий – ударьте сильно друг об друга лезвиями, а который останется без следа, тот нож я куплю!»

Цель этих расстояний состоит в том, чтобы гарантировать, что на любой отступ не влияют упрочнение работы и поток материала вокруг предыдущего углубления. Кроме того, требование расстояния по краю гарантирует, что зона контакта с углублением обеспечивает достаточную поддержку.

Обработка поверхности. Когда испытания проводятся на цилиндрических поверхностях, результаты обычно показывают более низкое значение твердости, чем если материал был плоским. Это условие обусловлено кривизной образца и зависит от применяемой силы; Твердость материала; Размер и форма отступа; И диаметр пробирки. Если тест должен использоваться только для целей контроля, а все остальные факторы остаются неизменными, будет достаточная информация для сравнения сравнительных данных и последующих тестов.

Определимся с терминами

Чаще всего, эти господа не представляют, о чем именно они говорят. В частности, плохо представляют значение термина твердость у металлов и сплавов, а также не ориентируются в единицах измерения твердости. Напомним себе и остальным, что такое твердость стали ножа, в чем и как измеряется твердость стали ножа, и на что значение твердости стали ножа влияет.

Однако в большинстве случаев лучше сравнивать твердость закругленного материала с величиной твердости плоской детали, что делает необходимым корректирующие факторы. В цилиндрической детали уменьшение боковой опоры приведет к проникновению проникающего вещества внутрь материала, что приведет к более низким показателям твердости. Если диаметр материала превышает 25 мм, поверхность будет обеспечивать подходящую структуру поверхности для испытаний и никаких корректировок не требуется. Материалы меньшего диаметра потребуют поправочного коэффициента, добавленного к результату испытания.

По данным Википедии, твердость - свойство материала сопротивляться проникновению в него другого, более твердого тела. Твердость определяется как отношение величины нагрузки к площади или объему поверхности отпечатка. Различают поверхностную и объемную твердость:

- поверхностная твердость - отношение нагрузки к площади поверхности отпечатка;

- объемная твердость - отношение нагрузки к объему отпечатка.

Различают также восстановленную и невосстановленную твердость. Восстановленная твердость определяется как отношение нагрузки к площади или объему отпечатка, а невосстановленная твердость определяется как отношение силы сопротивления внедрению более твердого материала к площади или объему внедренной в материал части более твердого тела.

В качестве альтернативы, и в отличие от выпуклых поверхностей, вогнутые поверхности обеспечат более высокую материальную опору из-за кривизны к индентору и приведут к появлению, казалось бы, более твердого материала из-за образования более мелкой пустоты. В этом случае необходимо вычесть поправочный коэффициент. Следует отметить, что все исправления дают приблизительные результаты и не должны соответствовать точной спецификации.

Кроме того, необходимо обеспечить точное выравнивание индентора до радиуса при выполнении цилиндрического испытания. Другие важные факторы, которые следует учитывать. В качестве хорошей практики испытуемый материал должен быть чистым, гладким и однородным. Степень шероховатости поверхности образца, которая может повлиять на результаты твердости, зависит от используемой шкалы Роквелла. В общем, регулярные весы могут терпеть законченную поверхность земли, чтобы получить точные результаты. Однако, поскольку приложенные силы становятся легче, требования поверхности становятся более влиятельными, и необходимость в более гладкой поверхности становится более важной.

Твердость измеряют в трех диапазонах: макро, микро, нано. Макродиапазон регламентирует величину нагрузки на внешнее, более твердое тело от 2 Н до 30 кН. Микродиапазон регламентирует величину нагрузки на более твердое тело до 2 Н и глубину внедрения более твердого тела больше 0,2 мкм. Нанодиапазон регламентирует только глубину внедрения более твердого тела, которая должна быть меньше 0,2 мкм.

Для испытательной прочности более низкой твердости, весы 15 кгс, рекомендуется полированная или изогнутая поверхность. Следует соблюдать осторожность при отделке любого материала перед испытанием, чтобы избежать возможности вызвать закаленное рабочее состояние материала.

Важными элементами являются очистка материала, опорных стоек, отступов и любой контактной поверхности, а также общее состояние машины. Будьте осторожны, чтобы избежать областей, где происходит чрезмерная вибрация, избегая любого влияния на твердость тестера и показания производительности. Эксплуатация счетчика при экстремальных температурах может иметь неблагоприятные результаты в данных испытаний. Также важна ежедневная проверка косвенных характеристик испытательного прибора; Используемые весы должны быть проверены с использованием стандартных тестовых блоков или купонов. Если это возможно, рекомендуется проверять систему при каждом изменении масштаба и в каждом начале смены. Следует выбирать блоки, которые находятся в приблизительном диапазоне тестируемого материала и которые используются только на откалиброванной стороне. Для фиксации наковальн, блокировки и проникновения необходимо сделать два углубления. Эти значения должны быть отброшены перед записью результатов. В процессе проверки должно быть сделано пять общих показаний; Измеренные значения должны быть в пределах допуска, указанного на блоке и в сертификате блока. Если проверка не удалась, машина должна быть удалена из эксплуатации до тех пор, пока не будут выполнены надлежащие регулировки или ремонт. Периодический визуальный осмотр алмазных и шариковых инденторов для повреждений, которые могут возникнуть во время испытания, должен быть выполнен и скомпрометирован. Мы полагаемся на данные, полученные для проверки термической обработки, структурной целостности и качества компонентов, чтобы определить, обладает ли материал необходимыми свойствами для обеспечения того, чтобы материалы, используемые в повседневной работе, способствовали хорошо продуманному, эффективному и страхование. Следует также учитывать окружающую среду прибора. . Определить твердость материала.

Измеряемая твердость, прежде всего, зависит от нагрузки, прикладываемой к более твердому телу. Такая зависимость получила название размерного эффекта, в англоязычной литературе - indentation size effect. Характер зависимости твердости от нагрузки определяется формой более твердого тела (индентора):

- для сферического индентора - с увеличением нагрузки твердость увеличивается - обратный размерный эффект (reverse indentation size effect);

- для индентора в виде пирамиды Виккерса или Берковича - с увеличением нагрузки твердость уменьшается - прямой или просто размерный эффект (indentation size effect);

- для сфероконического индентора (типа конуса для твердомера Роквелла) - с увеличением нагрузки твердость сначала увеличивается, когда внедряется сферическая часть индентора, а затем начинает уменьшаться (для сфероконической части индентора).

Косвенно твердость также может зависеть от:

Существуют различные типы дюрометров в соответствии с различными семействами материалов, которые имеют возможность измерять твердость как для резины, так и для стали. В то время как слово «твердомера» в англо-саксонском мире используется только для описания оборудования для измерения твердости по Шору в Латинской Америке она широко используется для идентификации всех проверок банков твердости в мире.

Твердость является свойством материалов. Большинство энциклопедий определяет его как сопротивление постоянному проникновению под статической или динамической нагрузкой, которое материал имеет после нескольких испытаний. Как правило, хорошая твердость означает, что материал устойчив к царапинам и к использованию, очень важная характеристика в случае оснастки, используемой в производстве. Существует сильная корреляция между твердостью и прочностью материала.

- Межатомных расстояний

- Координационного числа - чем выше число, тем выше твердость

- Валентности

- Природы химической связи

- От направления (например, минерал дистен - его твердость вдоль кристалла равна 4, а поперек - 7)

- Хрупкости и ковкости

- Гибкости - минерал легко гнется, изгиб не выпрямляется (например, тальк)

- Упругости - минерал сгибается, но выпрямляется (например, слюды)

- Вязкости - минерал трудно сломать (например, жадеит)

- Спайности

и ряда других физико-механических свойств материала.

Наиболее твердыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода - лонсдейлит, на 58 % превосходящий по твердости алмаз и фуллерит (примерно в 2 раза тверже алмаза). Однако практическое применение этих веществ пока маловероятно. Самым твердым из распространенных веществ является алмаз (10 единиц по шкале Мооса).

Первые испытания на твердость были основаны на поведении минералов в соответствии с их способностью поцарапать более мягкий. Для этого была определена шкала под названием Мохс, значения которой варьируются от 1 до 10, где 1 представлены тальком и 10 представлены алмазом.

На протяжении многих лет разрабатывались новые методы количественной твердости, основанные на небольшом пенетраторе, который вытесняется на поверхность образца материала, подлежащего испытанию в условиях контролируемой нагрузки и скорости. Глубина или размер результирующего следа зависит от количества твердости. Чем мягче материал, тем глубже и глубже отпечаток, а тем меньше - твердость. Полученные твердости имеют относительный, а не абсолютный смысл, поэтому необходимо соблюдать осторожность при сравнении измерений, полученных разными методами на одном материале.

Чем измеряется твердость?

Твердость твердостью, но нам важнее понять, что означают заветные цифры, которые так ценятся любителями ножей! Дело в том, что для определения твердости применяются разные методы измерения. И для каждого метода измерения твердости существует своя шкала измерения твердости.

Методы определения твердости по способу приложения нагрузки делятся на статические и динамические (ударные).

Шор, Рокуэлл, Бринелл, Виккерс, Кнуп, Лиеб. Эластомерные полимеры и каучуки. Термически обработанные стали. Металлы и сплавы, такие как латунные закаленные и отожженные стали. Литье под давлением азотированного железа. В качестве альтернативы методу Бринелла измеряется твердость во всех металлах, включая нержавеющие стали; углеродистые стали; мартенситные стали и др. Хрупкие материалы; Керамика и тонкие листы.

Метод измерения состоит в создании углубления или глубокого отпечатка в материале с нормированной силой через пенетратор. Глубина зависит от твердости материала, его вязкоупругих свойств, формы индентора давления и продолжительности испытания. Причиной, по которой было разработано это устройство, было измерение влияния термической обработки на дорожках качения глубоких шарикоподшипников. Масштабы, используемые в этой технике, варьируются в зависимости от различных комбинаций пенетраторов и нагрузок, которые используются, будучи способными тестировать любой металл или сплав, как твердый, так и мягкий.

Метод Бринелля - твердость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твердость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (причем площадь отпечатка берется как площадь части сферы, а не как площадь круга (так измеряется твердость по Мейеру). Число твердости по Бринеллю по ГОСТ 9012-59 записывают без единиц измерения. Твердость, определенная по этому методу, обозначается HB, где H = hardness (твердость, англ.), B - Бринелль;

Существует два вида пенетраторов: сферические шарики из закаленной стали со стандартными диаметрами и алмазные коники. Метод измерения твердости состоит в том, чтобы сначала наложить небольшой начальный заряд, что повышает точность измерения, а затем более высокую нагрузку. В следующей таблице указаны нагрузки, используемые для обоих тестов. Шкала твердости Роквелла представлена буквой алфавита.

Современное оборудование для измерения твердости по Роквеллу автоматизировано и даже позволяет варьировать время применения нагрузки. Однако механическое оборудование по-прежнему широко используется в промышленности. Пенетратор представляет собой отвержденный стальной шарик или карбид вольфрама диаметром 10 мм. Существуют полуавтоматические методы измерения твердости Бринелла, которые используют оптический сканер, прикрепленный к цифровой камере, смонтированной на гибком образце. Это позволяет позиционировать камеру на отступе.

Метод Роквелла - твердость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твердость, определенная по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твердость вычисляется по формуле HR = 100 − kd, где d - глубина вдавливания наконечника после снятия основной нагрузки, а k - коэффициент. Таким образом, максимальная твердость по Роквеллу соответствует HR 100.

Чтобы использовать эту технологию, поверхностная обработка образца должна быть более тщательной, чем в ручных измерениях. В тесте Виккерса пенетратор состоит из очень маленького пирамидального алмаза. Основной принцип заключается в том, чтобы наблюдать способность материала с отступом сопротивляться пластической деформации. Необходимо, чтобы поверхность образца была подготовлена с черновой обработкой и полировкой.

Последний управляет важными функциями системы, которые включают расположение отступов, пространство, расчет значений твердости и графики полученной информации. По сути, пенетратор также является алмазной пирамидой, но несколько иначе. В дюрометре Кнупа полученный отступ также измеряется микроскопом. Преимущество этого теста состоит в том, что для его выполнения требуется только очень небольшой образец материала. Поскольку образец настолько мал, и когда тонкие листы металла в основном испытываются, необходимо принять экстремальный контроль над нагрузкой и температурой окружающей среды, поскольку они могут повлиять на результаты процедуры.

Метод Виккерса - твердость определяется по площади отпечатка, оставляемого четырехгранной алмазной пирамидкой, вдавливаемой в поверхность. Твердость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка (причем площадь отпечатка берется как площадь части поверхности пирамиды, а не как площадь ромба). Твердость, определенная по этому методу, обозначается HV;

Что касается используемого оборудования, они аналогичны упомянутым для системы Виккерса. Отступы, оставленные этим методом, являются незначительными. Испытание на твердость, наряду с испытанием на растяжение, является одним из наиболее используемых при выборе и контроле качества металлов. Внутренняя твердость является условием поверхности материала и не представляет собой фундаментального свойства материала. Он обычно оценивается тремя процедурами. Наиболее распространенным в металлах является сопротивление проникновению инструмента определенной геометрии.

Твердость по Шору (Метод вдавливания) - твердость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерительный прибор именуется дюрометром. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, описанный стандартом ASTM D2240, оговаривает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твердость, определенная по этому методу, обозначается буквой используемой шкалы, записываемой после числа с явным указанием метода.

Дюрометры и шкалы Аскер - по принципу измерения соответствует методу вдавливания (по Шору). Фирменная и национальная японская модификация метода. Используется для мягких и эластичных материалов. Отличается от классического метода Шора некоторыми параметрами измерительного прибора, фирменными наименованиями шкал и инденторами.

Отличие от традиционного твердомера - электронный экран динамометра

Твердость по Шору (Метод отскока) - метод определения твердости очень твердых (высокомодульных) материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боек (основная часть склероскопа - измерительного прибора для данного метода), падающий с определенной высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Основные шкалы C и D. Обозначается HSx, где H - Hardness, S - Shore и x - латинская буква, обозначающая тип использованной при измерении шкалы.

Следует понимать, что хотя оба метода Шора являются методами измерения твердости, предложены одним и тем же автором, имеют совпадающие названия и совпадающие обозначения шкал, это, все-таки, не версии одного метода, а два принципиально разных метода с разными значениями шкал, описываемых разными стандартами.

Метод Кузнецова - Герберта - Ребиндера - твердость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл;

Метод Польди (двойного отпечатка шарика) - твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно в образец и эталон;

Шкала Мооса - определяется по тому, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Метод Бухгольца - метод определения твердости при помощи прибора Бухгольца. Предназначен для испытания на твердость (твердость по Бухгольцу) полимерных лакокрасочных покрытий при вдавливании индентора Бухгольца. Метод регламентируют стандарты ISO 2815, DIN 53153, ГОСТ 22233.

Методы измерения твердости делятся на две основные категории: статические методы определения твердости и динамические методы определения твердости. Для инструментального определения твердости используются приборы, именуемые твердомерами. Методы определения твердости, в зависимости от степени воздействия на объект, могут относиться как к неразрушающим, так и к разрушающим методам.

Существующие методы определения твердости не отражают целиком какого-нибудь одного определенного фундаментального свойства материалов, поэтому не существует прямой взаимосвязи между разными шкалами и методами, но существуют приближенные таблицы, связывающие шкалы отдельных методов для определенных групп и категорий материалов. Данные таблицы построены только по результатам экспериментальных тестов и не существует теорий, позволяющих расчетным методом перейти от одного способа определения твердости к другому. Конкретный способ определения твердости выбирается исходя из свойств материала, задач измерения, условий его проведения, имеющейся аппаратуры и др.

В России стандартизированы не все шкалы твердости. В изготовлении ножей, а также при их продаже, применении и, конечно, в различных обсуждениях используется и, соответственно, чаще всего имеется в виду шкала Роквелла. А именно — HRC.

Шкалы твёрдости по Роквеллу

Существует целых одиннадцать шкал определения твердости по методу Роквелла, основанных на комбинации «индентор (наконечник) - нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки - 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

НАИБОЛЕЕ ШИРОКО ИСПОЛЬЗУЕМЫЕ ШКАЛЫ ТВЁРДОСТИ ПО РОКВЕЛЛУ

| Шкала |

Индентор |

|

| Алмазный конус с углом 120° при вершине | 60 кгс | |

|

Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) |

100 кгс | |

| Алмазный конус с углом 120 ° при вершине | 150 кгс |

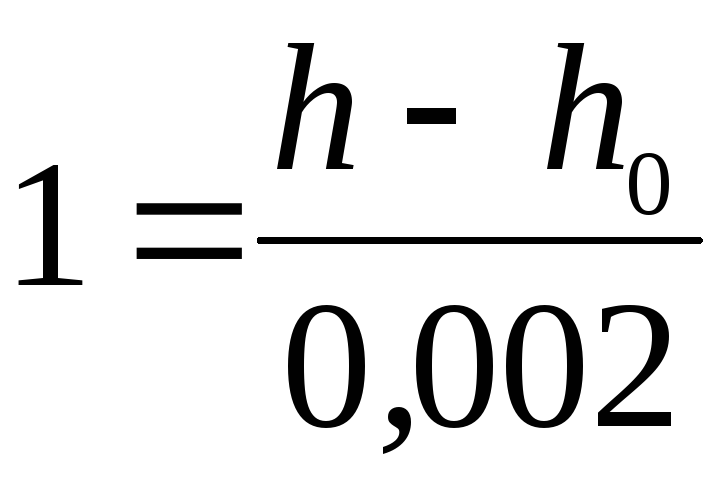

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком - 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

а) при измерении по шкале А (HRA) и С (HRC):

H=100-(H-h)/0.002

Разность H − h представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении)

б) при измерени по шкале B (HRB):

H=130-(H-h)/0.002

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, как предел прочности (временное сопротивление, сужение в шейке и истинное сопротивление разрушению).

Применительно к твердости сталей, из которых изготавливаются ножи, установлены следующие величины, зависящие также от способа термической обработки:

| Марки стали |

Термообработка |

Твердость (сердцевина-поверхность) |

|

нормализация |

163-192 HB |

|

|

улучшение |

192-228 HB |

|

|

нормализация |

179-207 HB |

|

|

улучшение |

235-262 HB |

|

|

закалка и высокий отпуск |

212-248 HB |

|

|

закалка и высокий отпуск |

217-255 HB |

|

|

закалка и высокий отпуск |

229-269 HB |

|

|

закалка и высокий отпуск |

269-302 HB |

|

|

У9 |

отжиг |

192 HB |

|

У9 |

закалка |

50-58 HRC |

|

У10 |

отжиг |

197 HB |

|

У10 |

закалка |

62-63 HRC |

| 40 Х |

улучшение |

235-262 HB |

| 40 Х |

45-50 HRC; 269-302 HB |

|

| 40 ХН |

улучшение |

235-262 HB |

| 40 ХН |

улучшение+закалка токами высокой частоты |

48-53 HRC; 269-302 HB |

| 35 ХМ |

улучшение |

235-262 HB |

| 35 ХМ |

улучшение+закалка токами высокой частоты |

48-53 HRC; 269-302 HB |

| 35 Л |

нормализация |

163-207 HB |

| 40 Л |

нормализация |

147 HB |

| 40 ГЛ |

улучшение |

235-262 HB |

| 45 Л |

улучшение |

207-235 HB |

Сравнивая показатели разных шкал разных методов измерения твердости стали, легко можно запутаться. Чтобы этого не случилось, следует знать о таблицах соответствия значений твердости разных шкал. Глядя на нее, становится понятно, откуда могут возникнуть причины заблуждений относительно максимальной твердости стали ножа и нелепые требования предоставить нож твердостью в 90, а то и больше, единиц!

|

Твердость по Роквеллу |

Твердость по Шору |

Твердость по Бринелю |

Твердость по Виккерсу |

||

|

HRC |

HRB |

HRA |

HSh |

HB |

HV |

|

86.5 86.0 85.5 85.0 |

102 |

1076 1004 942 894 |

|||

|

84.5 84.0 83.5 83.0 |

854 820 789 763 |

||||

|

82.5 81.5 81.0 80.5 |

739 715 695 675 |

||||

|

<- |

80.0 79.5 78.5 |

655 636 617 598 |

|||

|

78.0 77.5 77.0 76.5 |

580 562 545 528 |

||||

|

76.0 75.5 74.5 74.0 |

513 498 485 471 |

||||

|

73.5 73.0 |

444 437 429 426 |

458 446 |

|||

|

71.5 |

415 401 393 388 |

435 413 |

|||

|

375 372 352 341 |

393 <- 373 |

||||

|

332 321 312 302 |

353 334 |

||||

|

297 293 290 283 |

317 301 |

||||

|

277 270 260 255 |

285 271 |

||||

|

100 |

250 248 241 240 |

257 446 |

|||

|

235 234 230 229 |

236 |

||||

На деле же, как видно из таблицы, ножевых сталей с твердостью свыше 70HRC не существует. А на практике не встречается ножей из стали твердостью свыше 65HRC. Самыми распространенными и прекрасно используемыми являются ножи из дамасской стали с твердостью 56-62HRC.

Рабочие ножи компании «Русский булат» изготавливаются в основном из дамасской стали, гарантированно имеющей твердость в этом диапазоне. Заготовки изготавливаются из стали, выкованной в собственной кузне. После завершения процесса производства ножи «Русского булата» выборочно проходят проверку на соответствие заявленным параметрам. В том числе и твердости материала .

При желании Вы можете самостоятельно провести эксперимент по измерению твердости материала, руководствуясь, например, .

Тем же ценителям ножей, которые желают выбирать нож с помощью краш-тестов, рекомендуем попытаться купить себе таким способом автомобиль в автосалоне.

По материалам интернет-ресурсов

«Материаловедение »

для студентов физического факультета и

факультета «Технология, предпринимательство, экономика»

Лабораторные работы по курсу «Материаловедение» для студентов физического факультета и факультета «Технология предпринимательство, экономика» разработаны проф., к.т.н. Ростовцевым Н.М., проф., д.т.н. Сергеевым Н.Н., доц., к.т.н. Абрамовой В.И.

ЛАБОРАТОРНАЯ РАБОТА №1

Измерение твердости металлов по Бринеллю, Роквеллу и Виккерсу

Цель работы : ознакомиться с методикой определения твердости металлов по Бринеллю, Роквеллу и Виккерсу

Твердость – это свойство металлов оказывать сопротивление пластической деформации или хрупкому разрушению в поверхностном слое при местных контактных воздействиях в определенных условиях испытания. Эта формулировка пригодна для методов внедрения и для методов царапания.

Разнообразие методов измерения твердости и разный физический смысл чисел твердости затрудняет выработку общего определения твердости как механического свойства. В разных методах и при различных условиях проведения испытаний числа твердости могут характеризовать упругие свойства, сопротивление малым или большим пластическим деформациям, сопротивление материала разрушению.

Измерение твердости отличается простотой и высокой производительностью, отсутствием разрушения образца, возможностью оценки свойств отдельных структурных составляющих и тонких слоев на малой площади.

Существующие методы измерения твердости отличаются друг от друга по форме применяемого индентора, условиям приложения нагрузки и способу расчета чисел твердости. Выбор метода определения твердости зависит от различных факторов: твердости образца (детали), его размеров, толщины слоя, твердость которого надо измерить.

Во всех методах испытания на твердость очень важно правильно подготовить поверхностный слой образца. Он должен наиболее полно характеризовать материал, твердость которого необходимо определить. Все поверхностные дефекты (окалина, выбоины, вмятины, грубые риски) должны быть удалены. Требования к качеству испытуемой поверхности зависят от применяемого индентора и величины прилагаемой нагрузки. Чем меньше глубина вдавливаемости индентора, тем меньше должна быть шероховатость поверхности и тем более строго нужно следить за тем, чтобы свойства поверхностного слоя не изменялись вследствие наклепа или разогрева при шлифовании и полировке.

Нагрузка должна прилагаться по оси вдавливаемого индентора перпендикулярно к испытуемой поверхности. Для соблюдения этого условия плоскость испытуемой поверхности образца должна быть строго параллельна опорной поверхности.

При определении твердости всеми методами (кроме микротвердости) измеряют сопротивление металла внедрению в него индентора, усредняющее твердость всех имеющихся структурных составляющих.

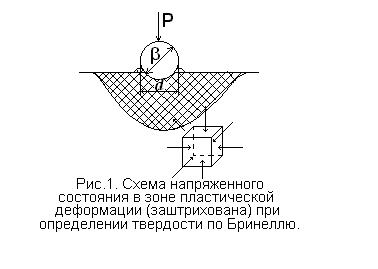

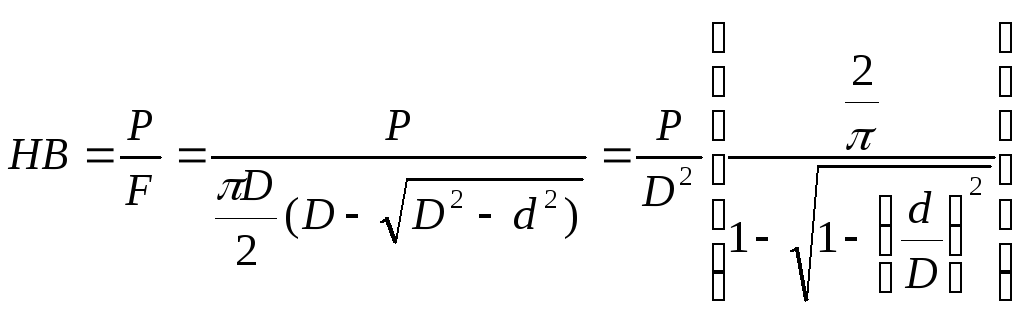

Твердость по Бринеллю

При стандартном (ГОСТ 9012-59) измерении твердости по Бринеллю стальной шарик диаметром D вдавливается в испытуемый образец под нагрузкой Р, приложенной в течение определенного времени.

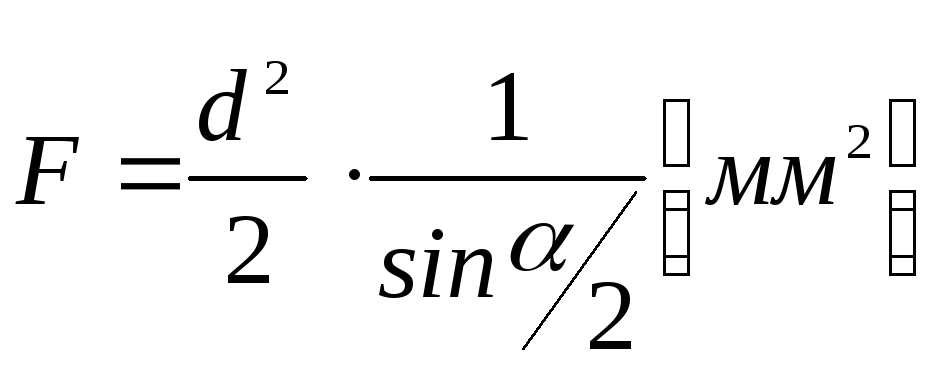

После снятия нагрузки измеряют диаметр d оставшегося на поверхности образца отпечатка (рис.1). В поверхностном слое под инден-тором идет интенсивная пластическая деформация, а диаметр отпечатка получается тем меньше, чем выше сопротивление металла образца деформации, производимой индентором. Число твердости по Бринеллю (НВ) есть отношение нагрузки Р, действующей на шаровой индентор диаметром D и площади F шаровой поверхности отпечатка:

(1)

(1)

Размерность H/мм 2 ;1H/мм 2 =1МПа0,1кгс/мм 2

Площадь отпечатка определяется по глубине вдавливаемого индентора:

F = Dh (2)

Число твердости имеет размерность напряжения (кгс/мм 2 , Н/ мм 2), но в соответствии со стандартом оно не пишется. При определении твердости НВ шариком с D=10мм под нагрузкой Р=3 000 кгс и времени выдержки =10 сек число твердости записывают так: НВ 400, НВ 250, НВ 230 и так далее. При использовании других условий испытания индекс НВ дополняют цифрами, указывающими диаметр использованного шарика (мм), нагрузку (кгс) и продолжительность выдержки (с). Например, НВ 5(750)30=350 – означает: число твердости по Бринеллю 350, полученное при выдавливании шарика D=5мм, нагрузкой Р=750кгс в течение =30 сек.

При определении твердости по Бринеллю используют инденторы с завальцованными в них шариками следующих диаметров – 2,5; 5 или 10 мм. Шарики имеют твердость не менее 850 кгс/мм 2 .

С помощью метода Бринелля можно испытывать металлы с твердостью от НВ 8 до НВ 450, при большой твердости образца шарик индентора претерпевает остаточную деформацию на величину, превышающую стандартный допуск.

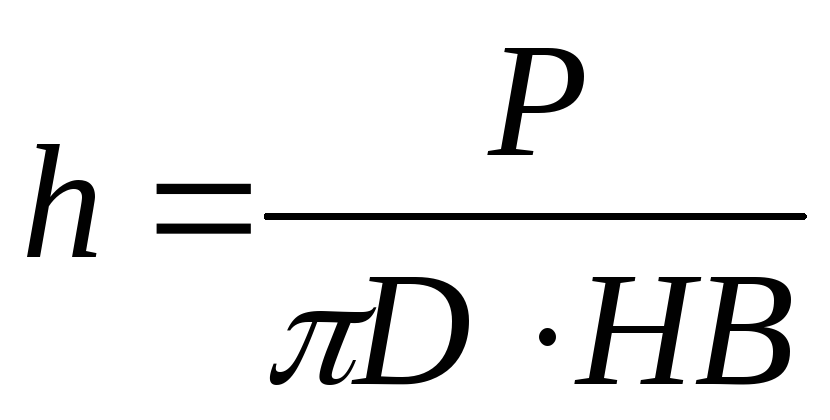

Минимальная толщина испытуемого образца должна быть не меньше 10-кратной глубины отпечатка. При известной величине НВ глубина отпечатка:

,

мм

,

мм

Поверхность образца должна быть тщательно отшлифована, чтобы края отпечатка были достаточно отчетливы для измерения его диаметра с требуемой точностью (0,01-0,05 мм). Эти измерения проводят на инструментальных микроскопах или с помощью измерительной лупы. Величина отпечатка d весьма велика по сравнению с размерами отпечатка при других методах определения твердости, что позволяет получать достоверные средние значения НВ по 3-5 отпечаткам.

Расстояния от центра отпечатки до края образца должно быть не менее 2,5d, а расстояние между центрами двух соседних отпечатков – не менее 4d (для металлов НВ 35 соответственно 3d и 6d).

Из формулы (1) следует, что для получения одинаковых значений одного и того же образца при использовании шарика разного диаметра необходимо постоянство отношений P/D 2 и d/D. Это условие геометрического подобия отпечатков при использовании шарового индентора. На практике такого постоянства добиться невозможно. Отношение d/D поддерживается в пределах 0,2-0,6. Для получения отпечатков оптимальных размеров необходимо правильно подобрать соотношение между нагрузкой и диаметром шарика. В зависимости от твердости материала величина P/D 2 должна быть равной 30 (при НВ>130), 10(HB 35-130) и 2,5 (НВ<35). Рекомендуемое время выдержки образца под нагрузкой для сталей 10с, для цветных металлов и сплавов 30с (при P/D 2 = 10 и 30) или 60с (при P/D 2 = 2,5). Зная данные при испытании Р и D и измерив d, находят число твердости НВ по стандартным таблицам.

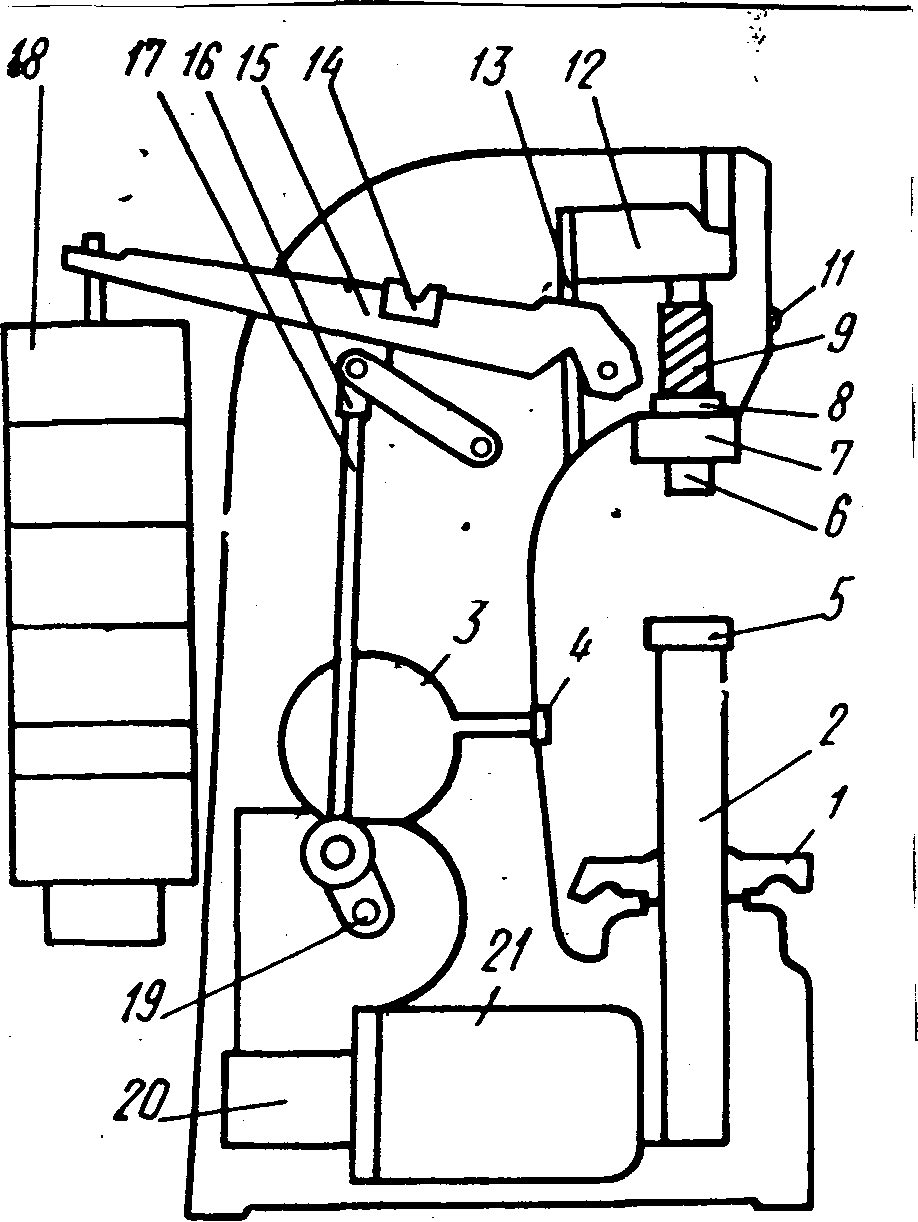

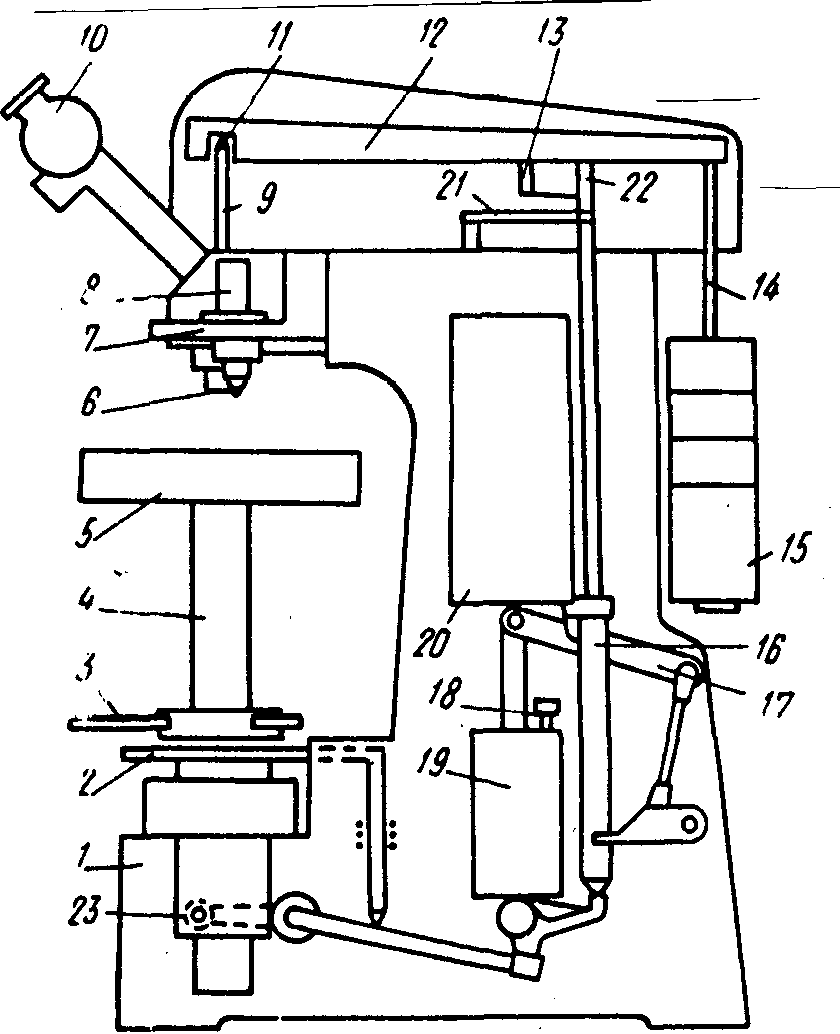

Для определения твердости по Бринеллю применяют специальные приборы. На рис. 2. представлена схема прибора ТШ-2, широко используемого в лабораторной практике.

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные спорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляют сменные наконечники с шариками разных диаметров. Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 МПа для устранения смещения образца во время испытания. Основная нагрузка прилагается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска, на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 0,62 до 300Н. Вращение вала электродвигателя 21 с помощью червячной передачи сообщается кривошипу 19, он опускается и нагрузка передается на шпиндель прибора. Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель, и электродвигатель начинает вращаться в обратную сторону, вследствие чего шатун вновь подключается, и нагрузка снимается со шпинделя. По возвращении шатуна в исходное положение электродвигатель автоматически выключается.

Порядок работы на приборе

Сначала выбирают диаметр шарика и величину нагрузки. Закрепляют наконечник с нужным шариком в шпинделе установочным винтом.

Рис.2. Схема прибора ТШ-2 для определения твердости

по Бринеллю

1 – маховик; 2 – подъемный винт; 3 – шкала для задании времени выдержки под нагрузкой; 4 – кнопка-выключатель; 5 – опорный столик; 6 – шпиндель для индентора; 7 – упорный чехол; 8 – втулка; 9 – пружина; 10 – шпиндель; 11 – сигнальная лампа; 12,15 – рычаги; 13 – серьга; 14 – микропереключатель; 16 – вилка; 17 – шатун; 18– грузы; 19– кривошип; 20– редуктор; 21- электродвигатель.

На подвеску накладывают требуемое количество сменных грузов. Затем испытуемый образец устанавливают на столик и, вращая маховик, поднимают и прижимают его к индентору до смещения рисок на наконечнике, в который вставлен шарик. Нажав кнопку, приводят в движение электродвигатель. По окончании испытания вращением маховика в обратную сторону опускают столик, снимают образец, измеряют диаметр отпечатка и определяют число твердости.

Основной недостаток метода Бринелля – отсутствие геометрического подобия отпечатков, что делает не строгим количественное сопоставление чисел твердости разных материалов, полученных при разных значениях отношения d/D.

Величина НВ все-таки остается основной характеристикой твердости при статическом вдавливании шарового индентора. Для достаточно пластичных материалов ее физический смысл соответствует условному пределу прочности при растяжении. Для многих металлов и сплавов между НВ и в существует линейная связь в = КНВ. Коэффициент пропорциональности К тем больше, чем меньше степень равномерности деформации. Он зависит также от других констант материала. Величина К для большинства деформируемых алюминиевых сплавов примерно постоянна и близка к 0,25, для стали К0,35, для меди 0,48 и так далее.

Твердость по Роквеллу

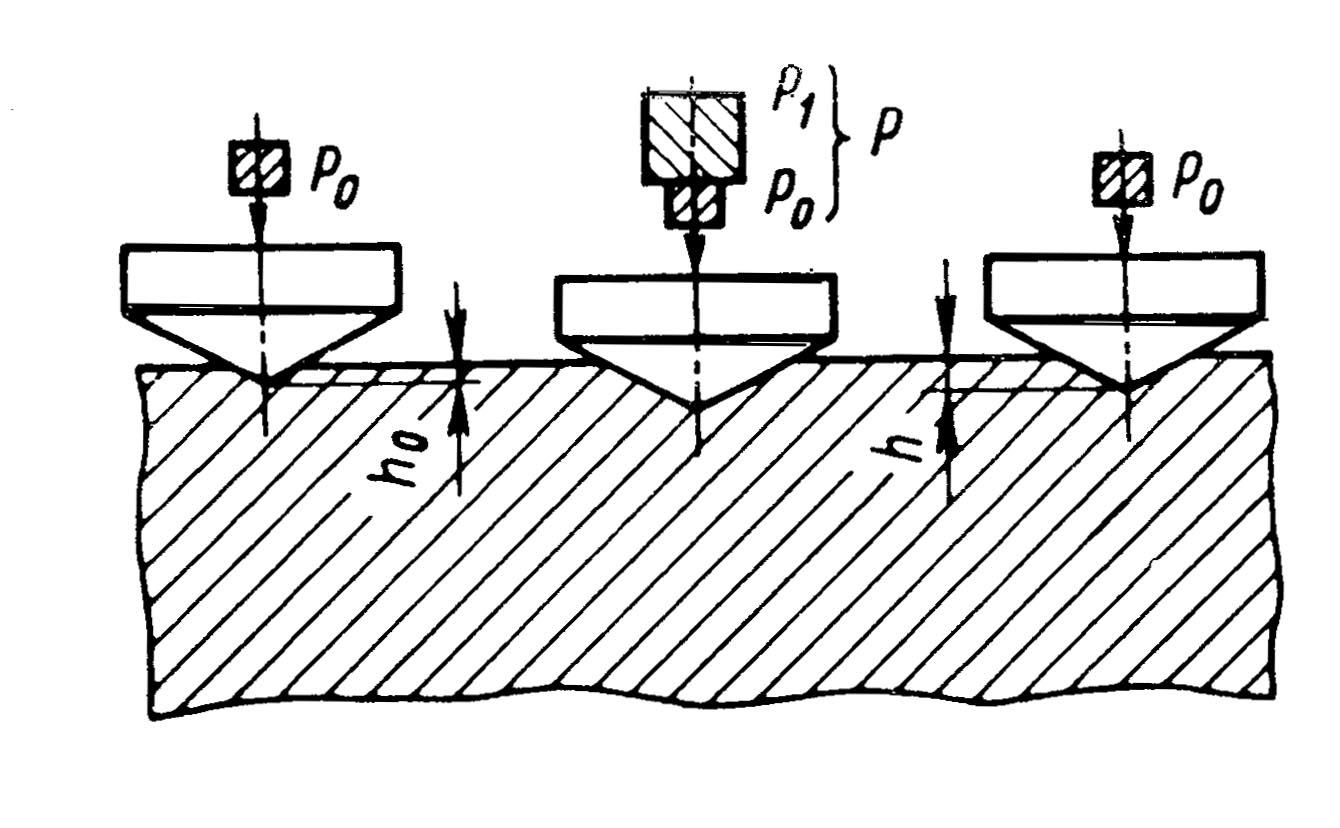

При измерении твердости по Роквеллу индентор - алмазный конус с углом при вершине 120° и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) - вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р 0 и общей Р

Ч исло

твердости по Роквеллу измеряют в условных

единицах, и оно является мерой глубины

вдавливания индентора под определенной

нагрузкой.

исло

твердости по Роквеллу измеряют в условных

единицах, и оно является мерой глубины

вдавливания индентора под определенной

нагрузкой.

Рис.3.Схема измерения твердости по Роквеллу

Схема определения твердости по Роквеллу при вдавливании алмазного конуса приведена на рис.3.

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р 0 = 1Н, которая не снимается до конца испытания. Это обеспечивает повышенную точность испытания, так как исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р 0 индентор погружается в образец на глубину h 0 . Затем на образец подается полная нагрузка P=P 0 +P 1 , и глубина вдавливания увеличивается. Глубина вдавливания h после снятия основной нагрузки P 1 , когда на индентор вновь действует только предварительная нагрузка Р 0 , определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

При использовании в качестве индентора алмазного конуса твердость по Роквеллу определяют по двум «шкалам» - А и С. При измерении по шкале А: Р 0 = 1Н, P 1 = 5Н, Р= 6Н, по шкале С: Р 0 =1Н, Р 1 =14Н, Р = 15Н. Число твердости выражается формулой HRC или HRA=100-l,

где

(0,002мм – цена деления шкалы индентора

твердости Роквелла).

(0,002мм – цена деления шкалы индентора

твердости Роквелла).

Таким образом, единица твердости по Роквеллу - безразмерная величина, соответствующая осевому перемещению индентора на 0,002мм.

Числа твердости по Роквеллу записываются так же как НВ: HRC 65, HRB 30, HRA 80 и так далее. Пределы измерения твердости по указанным шкалам приведены в таблице 1.

Таблица 1

Поверхность образцов должна быть тщательно отполирована и свободна от наклепа. Расстояние между центрами двух соседних отпечатков или от центра какого-либо отпечатка до края образца должно быть не менее 3 мм. Минимальная толщина образцов зависит от твердости материала и должна быть не менее восьмикратной глубины вдавливания h.

Н а

рис. 4а

приведена схема прибора марки ТК для

измерения твердости по Роквеллу. На

станине

14 с одной

стороны расположены две стойки

16, которые

поддерживают поперечину

1. С другой

стороны в направляющей втулке

13 со шпонкой

12 помещен

подъемный винт

17, на

котором устанавливают в зависимости

от формы образца различные столики

21-23

и

10. Подъем

винта со столиком к образцам производят

вращением маховичка

11. Приложение

предварительной нагрузки к образцу

осуществляется цилиндрической

пружиной

19, действующей

непосредственно на шпиндель

20. Грузовой

рычаг второго рода 4, расположенный на

поперечнике

1, имеет

точку опоры на призме

8. К длинному

плечу рычага

4 подвешивают

грузы

15. В нерабочем

положении прибора рычаг

4 опирается

на подвеску

2 и нагрузка

на шпиндель не действует. Для приложения

основной нагрузки освобождают

рукоятку

5. При этом

подвеска

2 вместе с

рычагом

4 плавно

опускается, и последний действует на

шпиндель. Плавное опускание рычага

достигается благодаря масляному

амортизатору

18,

позволяющему регулировать скорость

приложения основной нагрузки вращением

штока

3. Соотношение

плеч у грузового рычага

1:20 и поэтому

действующий вес сменных грузов в

20 раз меньше

их условного веса.

а

рис. 4а

приведена схема прибора марки ТК для

измерения твердости по Роквеллу. На

станине

14 с одной

стороны расположены две стойки

16, которые

поддерживают поперечину

1. С другой

стороны в направляющей втулке

13 со шпонкой

12 помещен

подъемный винт

17, на

котором устанавливают в зависимости

от формы образца различные столики

21-23

и

10. Подъем

винта со столиком к образцам производят

вращением маховичка

11. Приложение

предварительной нагрузки к образцу

осуществляется цилиндрической

пружиной

19, действующей

непосредственно на шпиндель

20. Грузовой

рычаг второго рода 4, расположенный на

поперечнике

1, имеет

точку опоры на призме

8. К длинному

плечу рычага

4 подвешивают

грузы

15. В нерабочем

положении прибора рычаг

4 опирается

на подвеску

2 и нагрузка

на шпиндель не действует. Для приложения

основной нагрузки освобождают

рукоятку

5. При этом

подвеска

2 вместе с

рычагом

4 плавно

опускается, и последний действует на

шпиндель. Плавное опускание рычага

достигается благодаря масляному

амортизатору

18,

позволяющему регулировать скорость

приложения основной нагрузки вращением

штока

3. Соотношение

плеч у грузового рычага

1:20 и поэтому

действующий вес сменных грузов в

20 раз меньше

их условного веса.

Рис.4. Приборы ТК-2 для измерения твердость по Роквеллу: 1 - качающая игла, обеспечивающая контакт рейки индикатора с рычагом; 2 - подвеска верхнего шпинделя; 3 - чехол для индентора; 4 - кольцо для перемещения шкалы индикатора; 5 - пусковая педаль; 6 -электромотор; 7 - редуктор; 8 - рукоятка для перемещения кулачков, задающих продолжительность испытания; 9 - шток, управляющий работой механизма нагружения.

Передача движения от шпинделя к стрелкам индентора 9 производится посредством рычага 7 с соотношением плеч 1:5. Призма шпинделя упирается на винт 6 на рычаге 7. С помощью винта 6 регулируется натяжение пружины 19, создающей предварительную нагрузку.

Порядок работы на приборе

В зависимости от материала и формы образца выбирают и устанавливают соответствующий индентор, опорный столик и необходимую нагрузку. Укладывают образец на столик и вращением маховичка 11 плавно поднимают винт 17 до тех пор пока индентор не окажется вдавленным в образец предварительной нагрузкой Р 0 = 10 кгс. Этот момент будет достигнут, когда маленькая стрелка на вспомогательном лимбе индикатора 9 совпадает с красной точкой на шкале. Затем, если в качестве индикатора используют алмазный конус (по шкале А и С), необходимо повернуть ободок индикатора, чтобы ноль черной шкалы совместился с большой стрелкой. Если испытание проводят по шкале В (индикатор - стальной шарик), большую стрелку устанавливают на деление 30 красной шкалы. После этого, слегка нажимают рукоятку 5 и рычаг с грузом в течение 3-6 с плавно опускается вниз, передавая на шпиндель основную нагрузку. Через 1-3 с после остановки большой стрелки снимают основную нагрузку, плавно возвращая рукоятку 5 в начальное положение, и читают число твердости с точностью до половины деления шкалы. На каждом образце твердость измеряют не менее чем в 3-5 точках, подсчитывают среднее значение. Более новая модификация твердомера Роквелла - прибор ТК-2 (рис.4) по принципу действия не отличается от ТК. Он снабжен электромеханическим приводом 6-7, который производит приложение, выдержку и снятие основной нагрузки.

Из рассмотренной методики определения твердости по Роквеллу видно, что это еще более условная характеристика, чем НВ. Наличие различных шкал твердости, определяемой без геометрического подобия отпечатков, условный и безразмерный численный результат испытания, сравнительно низкая чувствительность делают метод Роквелла лишь средством быстрого упрощенного технического контроля.

Взаводских и лабораторных условиях его ценность велика именно благодаря простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора, возможности полной автоматизации испытания.

Числа твердости, полученные разными методами статического вдавливания индентора, связаны между собой. Зная, например, значение твердости по Бринеллю, можно перевести его с некоторым приближением в число твердости по Роквеллу или по Виккерсу. Приближенный пересчет чисел твердости производят с помощью таблицы 2.

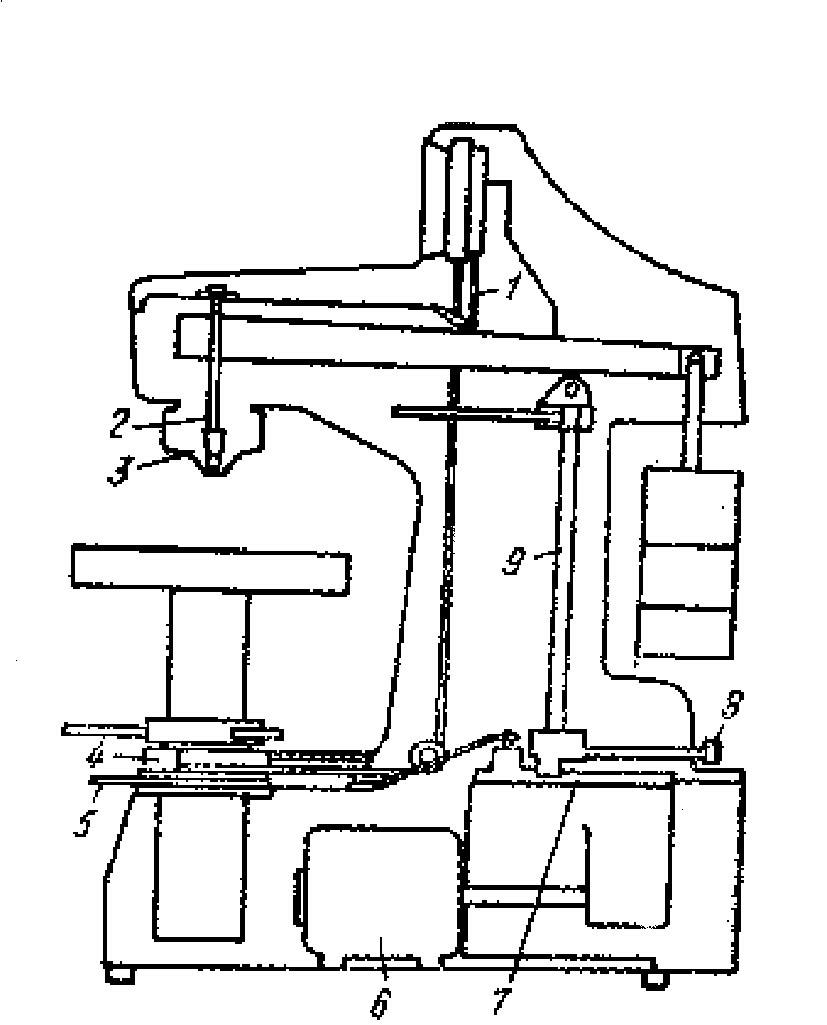

Твердость по Виккерсу

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-59) в поверхность образца вдавливают алмазный индентор в форме четырехгранной пирамиды с углом при вершине = 136°. После удаления нагрузки Р, действующей определенное время (10-15 с для черных или 30 с для цветных металлов), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

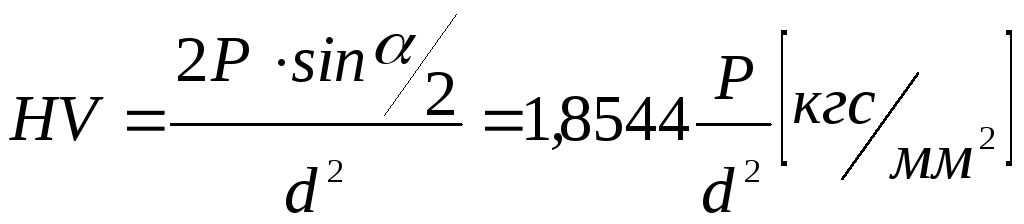

Число твердости HV (записывается без размерности, например HV 230) определяют делением нагрузки в килограммах на площадь боковой поверхности полученного пирамидального отпечатка:

;

МПа

(3)

;

МПа

(3)

Таким образом, в результате испытания измеряют только диагональ восстановленного отпечатка. Зная использованную нагрузку, можно найти число твердости по специальным таблицам, составленным с использованием формулы (3).

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем в случае измерения твердости по Бринеллю. Образцы для замера твердости должны быть, как правило, отполированы и их поверхность свободна от наклепа.

Минимальная

толщина испытуемого образца должна

превышать диагональ отпечатка в

1,2 (для

сталей) или в

1,5 раза

(для цветных металлов и сплавов).

Расстояние между центром отпечатка и

краем образца или краем соседнего

отпечатка принимают не менее

2,5 d. Обычно

d Таблица

2 Таблица

перевода чисел твердости При

грубой обработке образца это может

вызывать большой разброс значений в

разных точках образца по сравнению

с разбросом НВ. Для получения достоверных

средних значений HV

приходится делать на каждом образце не

менее

5-10 замеров. Схема

прибора марки ТП для измерения твердости

по Виккерсу показана на рис.

5. П Рис. 5. Схема прибора

ТП для определения твердости по Виккерсу Затем

с помощью рукоятки

23 вводится

механизм грузового привода и

производится его включение нажатием

на педаль

2. При этом

ломаный рычаг

17 выводит

из мертвого положения и пустотельный

шпиндель

16 связанный

с маслинным амортизатором

19, опускается

вниз. Движение поршня амортизатора

с укрепленным на нем грузом

20 вызывает

опускание подъемного штыря

13, на котором

лежит грузовой рычаг прибора. После

того, как штырь опустится, рычаги

21, 22 вновь

поднимут его, снимая, таким образом,

приложенную нагрузку. Продолжительность

выдержки под нагрузкой регулируется в

пределах

10-30 с винтом

18 на крыше

масляного амортизатора. Пока образец

находится под нагрузкой, горит сигнальная

лампочка, расположенная в верхней части

передней панели твердомера. После

снятия нагрузки поворотную головку

вновь переводят в такое положение, чтобы

полученный отпечаток оказался в поле

зрения микроскопа. Затем с помощью

барабанчика окуляр -микрометра производят

замер длины диагонали отпечатка. Физический

смысл числа твердости по Виккерсу

аналогичен НВ. Величина HV

тоже является усредненным условным

напряжением в зоне контакта индентор

- образец и характеризует обычно

сопротивление материала значительной

пластической деформации. Числа

HV и НВ

близки по абсолютной величине. Это

обусловлено равенством угла при вершине

пирамиды, угла между касательными к

шарику. Для случая "идеального"

отпечатка с

d = 0,375 D.

Однако HBHV

только до НВ

= 400 - 450.

Выше этих значений метод Бринелля дает

искаженные результаты из-за остаточной

деформации стального шарика. Порядок выполнения

работы

1.

Ознакомиться с методиками измерения

твердости металлов по Бринеллю, Роквеллу,

Виккерсу. 2.

Измерить твердость трех образцов по

Бринеллю, Роквеллу, Виккерсу. 3.

С помощью таблицы

2 найти

соотношение между показателями твердости

по Бринеллю, Роквеллу, Виккерсу. 4.

Найденные показатели твердости занести

в таблицу отчета по работе. Контрольные

вопросы

1.

Что такое твердость? 2.

Как определяется твердость? 3.

В чем преимущество определения предела

прочности материала, исходя из определения

твердости, перед непосредственным

измерением прочности при растяжении? 4.

Как производится испытание на твердость

по Бринеллю? 5.

Что такое число твердости по Бринеллю,

и какова его размерность? 6.

Чем и как измеряется диаметр отпечатка? 7.

Какова связь между диаметром отпечатка

и числом твердости по Бринеллю? 8.

Как выбрать диаметр шарика и величину

нагрузки при испытаниях на твердость

по Бринеллю? 9.

Как производится испытание на твердость

по Роквеллу? 10.

В зависимости от чего выбирается форма

вдавливаемого тела при испытаниях на

твердость по Роквеллу? 11.

Опишите порядок испытания твердости

по Роквеллу. 12.

Опишите порядок испытания твердости

по Виккерсу. 13.

Сравнить методы измерения твердости

по Бринеллю и Роквеллу, их достоинства

и недостатки. ЛАБОРАТОРНАЯ

РАБОТА №2 рибор

смонтирован на станине

1. Образец

помещают на опорный столик

5. Нагрузка

прилагается к индентору

6 через

установленный на призмах

11 рычаг

12 (с

отношением плеч

1:25) и

промежуточный шпиндель

9, постоянно

прижатый двумя пружинами к призме

рычага. В спокойном состоянии рычаг

12 опирается

на штырь

13. На данном

плече рычага имеется подвеска

14 для

установки сменных грузов

15. Рычаг с

подвеской без сменных грузов дает

минимальную нагрузку

5 кгс.

Шпиндель

8 с индентором

и измерительный микроскоп

10 смонтированы

на поворотной головке. Ее поворот

производится рукояткой

7. После

установки образца на стол твердомера

совмещают перекрестие окуляра микроскопа

с тем местом на образце, твердость

которого необходимо измерить. Наводка

на резкость производится перемещением

подъемного винта

4 маховичком

3.

Затем рукояткой

7 поворотную

головку устанавливают так, чтобы индентор

оказался над образцом. При этом ось

шпинделя

8 совмещается

с осью промежуточного шпинделя

9. Подъемный

винт

4 поднимают

вверх до упора в торец защитного колпачка

индентора.

рибор

смонтирован на станине

1. Образец

помещают на опорный столик

5. Нагрузка

прилагается к индентору

6 через

установленный на призмах

11 рычаг

12 (с

отношением плеч

1:25) и

промежуточный шпиндель

9, постоянно

прижатый двумя пружинами к призме

рычага. В спокойном состоянии рычаг

12 опирается

на штырь

13. На данном

плече рычага имеется подвеска

14 для

установки сменных грузов

15. Рычаг с

подвеской без сменных грузов дает

минимальную нагрузку

5 кгс.

Шпиндель

8 с индентором

и измерительный микроскоп

10 смонтированы

на поворотной головке. Ее поворот

производится рукояткой

7. После

установки образца на стол твердомера

совмещают перекрестие окуляра микроскопа

с тем местом на образце, твердость

которого необходимо измерить. Наводка

на резкость производится перемещением

подъемного винта

4 маховичком

3.

Затем рукояткой

7 поворотную

головку устанавливают так, чтобы индентор

оказался над образцом. При этом ось

шпинделя

8 совмещается

с осью промежуточного шпинделя

9. Подъемный

винт

4 поднимают

вверх до упора в торец защитного колпачка

индентора.